Unter den sich ändernden Absatzmärkten und dem hohen Preisdruck, stellt die Lagerung von Handelswaren, Rohstoffen oder Halbfertigprodukten etc. Unternehmen vielfach vor neue Herausforderungen. Neben ihren jeweiligen Kerntätigkeiten, müssen Unternehmen die neuen Anforderungen an ihre Materialflüsse erkennen und diese rechtzeitig Rechnung tragen.

Die zunehmende Internationalisierung, der damit einhergehende Wettbewerbsdruck sowie der Margenverfall, zwingt die Unternehmen dazu, die eigene Kostenstruktur permanent zu hinterfragen, um weiterhin erfolgreich im Wettbewerb bestehen zu können.

Die unter diesem Druck getroffenen strategischen Entscheide berühren die Supply Chain und, als Teil davon, die Intralogistik der Unternehmen oft erheblich und haben somit einen direkten Einfluss auf das Lager, welches bei Nichterfüllung der gestellten Anforderungen schnell zum Nadelöhr des Unternehmenserfolgs mutieren kann. Um dem zu begegnen, ist eine zunehmende Optimierung und Automatisierung der Lager notwendig.

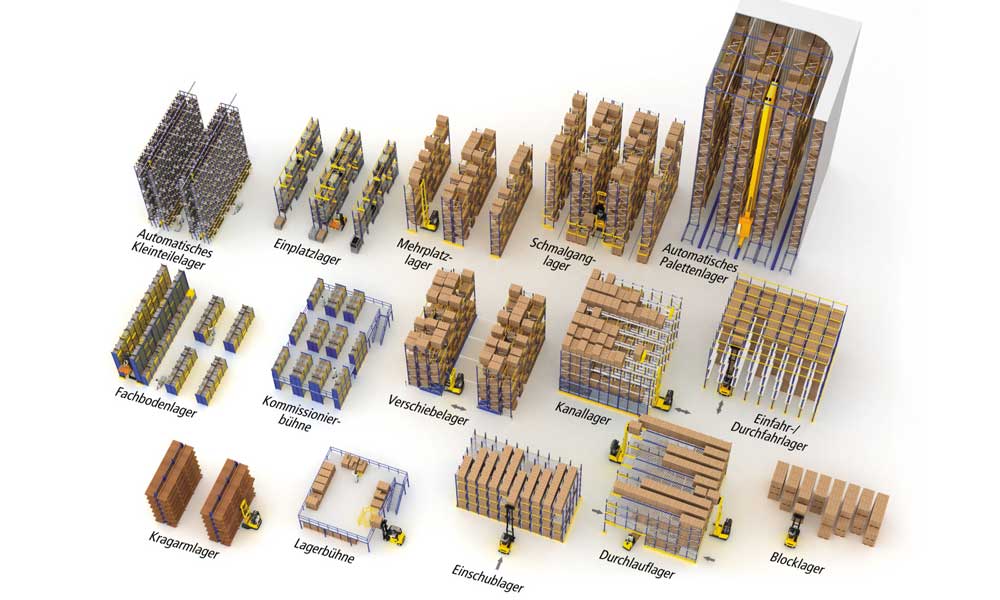

Lagersysteme

So übernehmen prozessgesteuerte Softwaresysteme (LVS Warehouse Management Systeme) zunehmend das gesamte Spektrum des innerbetrieblichen Materialflusses und geben Maschinen und Mitarbeitern vor, welche Aufgaben wann und wo zu erfüllen sind. Die Möglichkeiten reichen hier vom einfachen Block- oder Zellenlager, welches von Hand oder mittels Stapler bedient werden kann, über selbstfahrende Transportsysteme, vertikale oder horizontale Paternosterlösungen bis hin zu automatischen Kleinteilelagern und Regalbediengeräten, welche durch eine entsprechende Fördertechnik mit Kommissionierstationen (z.B. Multi Order Picking) etc. ergänzt werden kann.

Inwiefern sich eine Investition für ein Unternehmen lohnt, ist eine Fragestellung, die sehr sorgfältig anhand der jeweiligen unternehmerischen Anforderungen und der (Vielzahl) technischer Möglichkeiten erwogen werden muss.

- Die Flexibilität des Unternehmens,

- der Standort des Lagerns,

- die Gewährleistung der Maschinen- und Arbeitssicherheit und

- nicht zuletzt Bodenpreise

sind Faktoren, welche mit in die Überlegungen einbezogen werden müssen und als Teil der Betrachtung Auskunft darüber geben zu können, ob eine Investition als vorteilhaft angesehen wird kann oder nicht. Falsche Entscheidungen können aufgrund der hohen Investitionen (sunk costs) und nicht erbrachten, oder falsch eingeschätzten Leistung, existenzgefährdend sein.

Datenanalyse bis zur Feinplanung

Wie gehe ich am besten in die Planung des Lagers?

- Unternehmen, welche ihre Intralogistik erneuern, ausbauen oder anpassen wollen, müssen sich daher im Vorfeld fragen, welche Anforderungen sie an die neue Intralogistik stellen und welche Technologie diesen am besten gerecht werden. Ist man sich über die einzelnen Aufgabengebiete der Intralogistik und deren individuelle Leistung bewusst, kann die Betrachtung einer alternativen Lösung dabei helfen, die erste Einschätzung zu hinterfragen. Sie ist insbesondere dann zu empfehlen, wenn mehrere aufeinander abzustimmende Komponenten am Materialfluss (zum Beispiel 2 Palettenlager, 1 automatisches Kleinteilelager, 1 Fachbodenlager) beteiligt sind.

- Auch ein Budgetrahmen ist wichtig, wobei nicht nur die Investitionsausgaben, sondern vielmehr der gesamte Nutzungszeitraum des Lagers mit Hilfe eines geeigneten Investitionsrechenverfahrens betrachtet werden muss. Vermeintlich geringe Investitionsausgaben in eine manuelle Intralogistik können sich so gegenüber einer wesentlich kostenintensiveren automatischen Variante als die vorteilhaftere (Effizientere) Investition erweisen- oder umgekehrt.

- Eine frühzeitige Planung bei neuen Projekten, aber auch eine regelmässiges Betrachten und hinterfragen der bereits vorhandenen Intralogistik hilft dabei den Anteil der Lagerkosten an den Gesamtkosten transparent zu halten und diese steuern zu können.

- Das Keyword ist «ganzheitliche Betrachtung» über alle Komponenten im Lager. Ob grosses oder kleines, ob manuelles oder vollautomatisches Lager. Das A und O ist immer die ganzheitliche Betrachtungsweise in Verbindung mit dem Supply Chain und Bedürfnissen der Klienten. Mit dieser Vorgehensweise können bei der Planung die einzelnen Komponenten innerhalb ihrer höchstmöglichen Effizienz miteinander verbunden und in das Lager bzw. in den innerbetrieblichen Warenfluss gebracht werden.

Jungheinrich Warehouse-Management-System

Erfahren Sie mehr unter jungheinrich.ch.