Ein permanentes Surren ist in der Luft, ein gelegentliches leises Quietschen, ein Geräusch ähnlich wie bei Fotokopierern. Dazu ein leicht angesengter Geruch. Ein halbes Dutzend Geräte stehen an den Wänden, manche kompakt wie ein Mikrowellenherd, andere gross wie eine Schrankwand, alle vermitteln den Eindruck von Hightech. Dazwischen und darauf Nippes: Statuen. Spielzeugautos. Pokale. Schüsseln. Allesamt selbst produziert. Willkommen im ersten 3D-Drucker-Shop der Welt.

Präziser: im ersten One-Stop-Shop für 3D-Drucker, -Scanner, -Software und -Dienste. Die Schwäbin Christiane Fimpel und ihr Partner Phil Binkert haben 3D-Model – so der Name – vor vier Jahren in Zürich gegründet. «Wir waren die Ersten, vor dem Silicon Valley, New York, London oder sonst wo», sagt Fimpel. In diesen Tagen eröffnen sie die erste Auslandfiliale, in Wien, weitere sollen folgen. «Die Nachfrage nach 3D-Druckern und den zugehörigen Dienstleistungen steigt rapide», sagt Fimpel. Auf einem kleinen Gerät am Empfangstresen, das einem Wasserspender ähnelt, entsteht derweil, surrend, quietschend, Schicht für Schicht eine Blumenvase.

Eine Blumenvase. Das also soll sie sein, die dritte industrielle Revolution. Zumindest wenn es nach Jeremy Rifkin geht. «3D-Druck wird unser ganzes Denken über industrielle Fertigung verändern», erwartet der renommierte US-Ökonom und Soziologe. Al Gore vergleicht die Technik des 3D-Drucks in seinem Buch «The Future» mit der Einführung des Fliessbands in die Automobilindustrie durch Henry Ford Anfang des letzten Jahrhunderts. «3D-Druck hat das Potenzial, die Art und Weise, wie wir fast alles machen, zu revolutionieren», hat selbst US-Präsident Barack Obama in seiner Rede zur Lage der Nation festgestellt. Neil Gershenfeld, Professor am Massachusetts Institute of Technology (MIT), geht sogar noch weiter: «3D-Druck wird nicht nur die Machtverhältnisse in der industriellen Fertigung neu definieren, sondern die Wirtschaftswelt als Ganzes erschüttern.»

Erstes Patent vor 30 Jahren

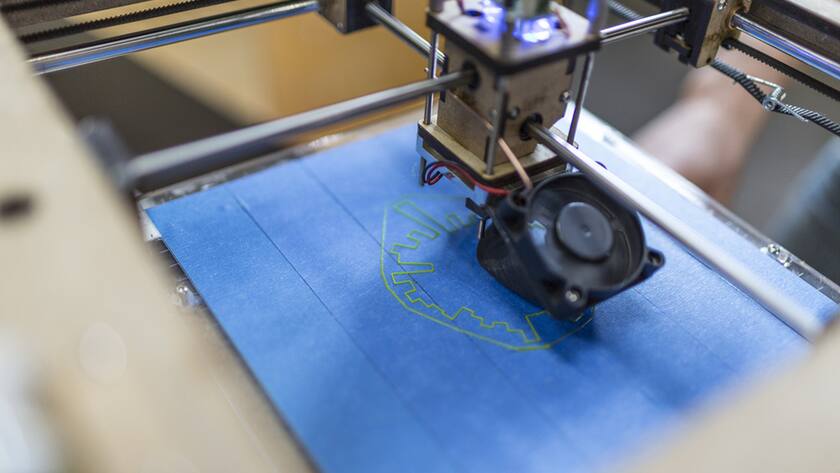

3D-Druck: Unter diesem Schlagwort werden Dutzende zum Teil völlig verschiedener Technologien subsumiert, welche unterschiedlichste Werkstoffe – Plastik, Metall, Keramik, Glas, Zellgewebe, selbst Holz – schichten. «Additive Manufacturing» wird der Prozess daher auch genannt, im Gegensatz zu den klassischen subtraktiven Verfahren, wo ein Teil aus einem Materialblock herausgefräst, -geschnitten oder -gedrechselt wird. Noch ist der 3D-Markt eher klein: Der globale Umsatz der Branche mit Druckern und Dienstleistungen lag letztes Jahr bei 2,7 bis 2,9 Milliarden Dollar, schätzt das Marktforschungsunternehmen Wohlers Associates. Aber er wächst rasant: In sieben Jahren soll es bereits viermal so viel sein. Chris Anderson, ehemals Chefredaktor des Technologiemagazins «Wired» und heute Evangelist und Vordenker der Bewegung, sieht ein Zeitalter nahen, in dem der 3D-Drucker in jedem Haushalt so selbstverständlich ist wie die Waschmaschine. Produkte würden dann zu Hause statt in China hergestellt, von Privatpersonen statt von Konzernen.

Utopie? Oder ein fundamentaler Paradigmenwechsel? Tatsächlich ist 3D-Druck keine neue Erfindung. Im August 1984 meldete der Amerikaner Chuck Hull das erste Patent dafür an, heute ist er mit seiner Firma 3D Systems Marktführer auf dem Gebiet der Industriedrucker und Multimillionär. Erst in den letzten Jahren kamen auch günstigere Geräte für den Heimgebrauch auf den Markt, nachdem wichtige Patente ausgelaufen waren. Seither treffen sich auf sogenannten Maker Faires rund um den Globus Hunderttausende Anwender, um ihre Erfahrungen mit 3D-Druck auszutauschen. Ins Blickfeld der breiten Öffentlichkeit geriet das Thema letztes Jahr, als Meldungen von selbst gedruckten Feuerwaffen die Behörden verschreckten.

Massiv kürzere Entwicklungszeiten

Ist das alles nur ein weiterer Technik-Hype, in 18 Monaten vergessen? So wie Second Life, Virtual Reality oder Gestensteuerung? Etwas Entscheidendes spricht dagegen: Die Industrie benutzt die Technologie schon seit längerem. Denn 3D-Druck bietet die Zuverlässigkeit und Wiederholbarkeit der Fliessbandproduktion einerseits – und die Individualisierungsmöglichkeiten einer Einzelanfertigung anderseits. Das zählt besonders bei der Entwicklung neuer Produkte. Der grosse Vorteil: Beim Drucken fallen keine Fixkosten an – anders als bei der traditionellen Fertigung. Dort müssen erst die Werkzeuge und Gussformen produziert werden, um überhaupt einen Prototyp zu erschaffen. Das dauert und ist teuer.

Beim 3D-Druck dagegen kommt das Modell auf Knopfdruck aus dem Computer. Adidas etwa produziert so Muster von neuen Sportschuhen oder Sohlen in einem Tag – früher dauerte das Modellieren bis zu sechs Wochen. Gab es danach eine Änderung, ging es wieder sechs Wochen. «Im Prototyping ist 3D-Druck eine Riesenchance», sagt Bernhard Langefeld, 3D-Druck-Experte bei Roland Berger Strategy Consultants. «Es revolutioniert die ganze Entwicklungsarbeit.» Viel schneller können Firmen nun Innovationen auf den Markt bringen. Ein neues iPhone-Modell alle zwei Monate statt einmal im Jahr? Möglich wäre es.

Weil ein Drucker keine Rüstkosten und -zeiten kennt, kann es lukrativ sein, auch Waren mit nur geringen Stückzahlen anzubieten. «3D-Druck ist der Long Tail der Produktion», sagt Frédéric Thiesse, Professor für Wirtschaftsinformatik an der Universität Würzburg. Das ist ähnlich wie bei Amazon, wo von den meisten Büchern pro Monat nur sehr wenige Exemplare verkauft werden – erst über die Zeit läppert sich einiges zusammen.

Diese Kleinserienproduktion kann heruntergehen bis zur Einzelanfertigung. Denn: «Dem Drucker ist es völlig egal, ob er tausend Mal das gleiche Modell herstellt oder tausend unterschiedliche», sagt Thiesse. So verwendet Sonova, der weltgrösste Hörgerätehersteller, die Technologie für die Herstellung von In-Ohr-Geräten. Die individuellen Formen wurden früher mühsam in Handarbeit gegossen, nun kommen 50 bis 100 solcher Einzelstücke gleichzeitig aus dem Drucker. Mehrere Dutzend 3D-Printer hat Sonova im Einsatz. «So können wir rund um die Welt mit der gleichen Qualität herstellen», sagt Technologiechef Stefan Launer. «Und wir können die Produktion viel schneller skalieren.» Ähnlich ist es bei Zahnkronen: Statt die Modelle für die Dentalbrücken aus Wachs in Handarbeit in einem Niedriglohnland herzustellen, werden sie nun direkt im Zahnlabor gedruckt. Die Hersteller bieten nicht nur entsprechende Drucker, sondern auch gleich die passenden Oral-Scanner an.

Fenstergriffe fürs Bundeshaus

Die holländische Firma Pjotr Pens wiederum stellt mittels 3D-Druck Füllfederhalter aus Titan her. Die Schreibwerkzeuge ab 7000 Euro sind mit dem Monogramm des Besitzers und kleinen Skulpturen versehen. Wer will, kann auch sein selbst entworfenes Design produzieren lassen – oder an andere Liebhaber verkaufen. Der Trend zur Individualisierung ist in vielen Lebensbereichen zu beobachten, vom Boom der Massanzüge über selbst gestalteten Schmuck bis zu MyMuesli.ch. 3D-Druck wird ihn weiter befeuern. Bereits gibt es sogenannte Co-Creation-Software, mit der die Endkunden ein Standardprodukt nach ihren Wünschen umgestalten können.

Auch das ganze Ersatzteilgeschäft droht von additiven Verfahren neu geordnet zu werden. Firmen wie Caterpillar oder Halliburton betreiben mit höchstem Aufwand Logistikketten, um ausgefallene Komponenten innert Stunden auch in der entlegensten Kupfermine oder auf einer Bohrinsel ersetzen zu können. Statt die Ersatzteile über weite Strecken zu transportieren, werden sie nun vor Ort gedruckt. Aus dem gleichen Grund arbeitet die US-Navy daran, ihre Flugzeugträger zu schwimmenden Druckern zu machen.

Kostenüberlegungen stehen dagegen bei Volkswagen im Vordergund: Der weltweit zweitgrösste Automobilkonzern prüft, sein Ersatzteillager nur noch digital zu führen und den Kühlergrill oder Fensterheber erst dann zu drucken, wenn die Anfrage der Werkstatt kommt. Das ist günstiger, als für jedes Modell Zehntausende verschiedene Komponenten in grossen Mengen zum Teil über Jahrzehnte einzulagern. Und häufig die einzige Möglichkeit, wenn die Teile nicht mehr verfügbar sind: Bei der Restauration des Bundeshauses in Bern wurden letztes Jahr mittels 3D-Druck 370 antike Fenstergriffe rekonstruiert. «Es gab diese Fenstergriffe schlicht nicht mehr», heisst es in Bern.

Die Technologie kommt auch Filmfans zugute – und Oldtimer-Liebhabern. Für Letztere war der jüngste James-Bond-Film eher Horrorfilm als Agententhriller. Denn im Showdown von «Skyfall» jagen die Bösewichte jenen silbergrauen Aston Martin DB5 in die Luft, der seit Sean Connerys «Goldfinger» Synonym ist für die automobile Leidenschaft von James Bond. Das unbezahlbare Fahrzeug aus den sechziger Jahren steht freilich noch immer im Den Haager Louwman Museum. Für die Dreharbeiten wurden drei Replicas zerstört, gedruckt jeweils in 18 Einzelteilen.

Keine Fixkosten, hoher Stückpreis

In der Massenherstellung ist 3D-Druck bislang jedoch noch kaum angekommen. Und so weit dürfte es auch nie kommen, schätzt Terry Gou, Chef des taiwanesischen Auftragsfertigers Foxconn, der unter anderem die iPhones für Apple oder die PlayStations für Sony herstellt. «3D-Druck ist nur ein Gimmick ohne kommerziellen Wert», so der Chef des Milliardenkonzerns. «Wenn er wirklich so toll ist, schreibe ich meinen Namen rückwärts.» Denn auch wenn 3D-Druck keine Fixkosten kennt: Die Stückkosten sind dafür umso höher. Auch weil die Materialien noch nicht genormt sind und jeder Hersteller versucht, den Kunden sein proprietäres Format aufzuzwingen – ähnlich wie bei den Patronen der Tintenstrahldrucker. Auch in der Geschwindigkeit ist die traditionelle Fertigung mittels Spritzguss oder Pressen dem Drucken überlegen: Die Herstellung dauert nur ein paar Minuten statt mehrerer Stunden, und die Genauigkeit der Teile ist höher. Doch das könnte sich nun ändern: «Bei den Druckerherstellern hat ein Umdenken stattgefunden, sie setzen nun auf Serienfertigung», sagt Roland-Berger-Berater Langefeld. Der Abstand hinsichtlich Druckzeiten und Qualität verkürze sich.

Bereits profitieren die ersten Indus-triekunden davon: Der Berliner Brillenhersteller Mykita produziert per 3D-Druck eine Kollektion von besonders leichten und stabilen Sportbrillen. Der Snowboard-Hersteller Burton druckt inzwischen Bindungen für seine Bretter, der britische Fahrradproduzent Charge Teile für seine Bikes. Gut möglich also, dass Foxconn-Chef Gou bald Uog heisst.

Jenseits aller Wirtschaftlichkeitsüberlegungen hat die additive Herstellung noch einen ganz anderen Vorteil: Sie erlaubt Konstruktionen, die mit herkömmlichen Verfahren gar nicht oder nur mit grossem Aufwand zu realisieren wären. Die belgische Ingenieurhochschule Group T hat für ihren Rennwagen Areion die Karosserie gedruckt und dabei in den Kühlkanälen hochkomplexe geometrische Muster angebracht, die den Luftstrom optimieren. In dieser Art war dies bisher nicht machbar. Doch die Einschränkungen der traditionellen Fertigung gelten beim 3D-Druck nicht.

Mehr noch, die Ingenieure müssen komplett umlernen, um die Technologie optimal zu nutzen. Dank additiver Fertigung können sie nun Gebilde mit geschlossenen Hohlräumen wie beispielsweise eine Druckkammer oder komplexe Strukturen aus beweglichen Teilen, etwa ein Getriebe, in einem Durchgang herstellen. Mit entsprechenden Kostenvorteilen: Normalerweise steigt der Herstellungsaufwand mit der Komplexität des Produktes. Hier nicht, denn die teuren Lohnkosten für den Zusammenbau entfallen grösstenteils. «Ob man einen VW Polo druckt oder einen Porsche, ist kaum ein Unterschied», veranschaulicht Fimpel.

Auch im Flugzeugbau werden mit der neuen Technologie Komponenten hergestellt, die robuster und gleichzeitig leichter sind als konventionelle Teile – von der Schnalle für den Sicherheitsgurt bis zur Brennstoffdüse. Boeing etwa setzt im Modell 787 rund 150 solcher Druckkonstruktionen ein, im gesamten kommerziellen und militärischen Flugzeugbau der US-Firma sind es schon 22 000. Airbus will bis ins Jahr 2050 ganze Flugzeuge so herstellen. Ein chinesischer Konkurrent produziert immerhin schon den Rumpf einer Kurzstreckenmaschine aus Titan auf gewaltigen, zwölf Meter breiten Druckern.

Fertighaus aus dem Drucker

Nicht weniger gross sind die Ambitionen in der Architektur. Bereits seit längerem wird 3D-Druck eingesetzt, um Präsentationsmodelle herzustellen, was vorher in mühsamer und teurer Handarbeit geschah. Doch nun entstehen ganze Häuser auf diese Weise: In Shanghai hat die Firma WinSun Decoration Design Engineering letzten Dezember zehn Häuser an einem Tag gedruckt. Verwendet wurde dazu ein 150 Meter langer, 10 Meter breiter und 6 Meter hoher 3D-Drucker, der die Wände aus Zement und Glasfasern aufeinanderschichtet. Die Kosten für jedes der 200 Quadratmeter grossen Gebäude: unter 5000 Franken.

Noch sind diese Häuser in Standard und Form simpel. Aber das ist nur eine Frage der Zeit: «Für uns als Architekten ist 3D-Druck super, weil man von der Schuhkartonform wegkommen und sehr viel komplexere geometrische Zusammenhänge herstellen kann», sagt Sebastian Knorr, der mit seiner Firma Tec Architecture in Los Angeles und Ermatingen TG am Bodensee Projekte in der ganzen Welt entworfen hat, vom Luxushotel bis zur Halbleiterfabrik: «3D-Druck wird die Ästhetik der gebauten Umwelt komplett verändern.»

Und noch ein ganz anderes Gebiet könnte die additive Fertigung revolutionieren, eines, das man damit zunächst gar nicht in Verbindung bringen würde: die Medizinaltechnik. Die Freiburger Biotechfirma RegenHU (der Name steht für «Regeneration Human») hat ein Gerät entwickelt, mit dem menschliche Haut gedruckt werden kann. Rund 50 Exemplare sind weltweit im Einsatz, das Zürcher Kinderspital will damit etwa Brandopfer behandeln.

Eine Schwesterfirma von RegenHU wird Ende Sommer das erste 3D-gedruckte Organ produzieren, nämlich Kieferknochen. «Erstmals wird dann kommerziell körpereigenes Material gedruckt», sagt RegenHU-Chef Mark Thurner. Und das US-Unternehmen Organovo forscht sogar daran, komplexe Organe wie Herz oder Leber zu drucken. Bisher bereitet die Herstellung der Blutgefässe aber noch Probleme. «Eines Tages wird man dazu in der Lage sein, das dauert aber noch 15 bis 20 Jahre», schätzt Thurner.

Logistiker in der Defensive

Herstellung vor Ort, keine Montagekosten, neue technische Möglichkeiten – kein Wunder, wittern westliche Regierungen die Möglichkeit, mittels 3D-Druck ihre angeschlagene heimische Fertigungsindustrie anzukurbeln: US-Präsident Obama pumpt eine Milliarde Dollar in die Branche, sponsert Forschungs-einrichtungen und gründet regierungseigene 3D-Druck-Center – alles, um damit die Reindustrialisierung des Landes zu fördern. Auch die EU-Kommission hofft, mit der Technologie bis ins Jahr 2020 den Anteil der Fertigungsindustrie von 16 auf 20 Prozent des Bruttoinlandprodukts zu erhöhen.

Bereits macht sich die Logistikbranche Sorgen: «Es gibt eine Bedrohung für unser Geschäft», sagt Karl Gernandt, VR-Präsident von Kühne + Nagel, einem der weltgrössten Speditionsunternehmen mit 63 000 Mitarbeitern. Sollten sich 3D-Drucker weiterhin so rasant weiterentwickeln, «dann gäbe es für uns auf der heute wichtigen Transportroute nach Fernost sicher weniger zu tun». Hat China als Werkbank der Welt ausgedient? Noch nicht. «Bis 3D-Druck die globale Wettbewerbsfähigkeit spürbar verändert, werden noch viele Jahre vergehen», sagt Roland-Berger-Berater Langefeld. Aber der Trend ist klar.

Klar ist auch: Um das Thema 3D-Druck herum entsteht gerade ein Ökosystem aus den verschiedensten neuen Geschäftsmodellen. Es sind nicht nur die Copyshops um die Ecke, die das selbst gestaltete iPhone-Cover ausdrucken oder die persönliche Kaffeetasse. Es sind Riesen wie Shapeways, eine Tochter des Unterhaltungselektronikhersteller Philips, die in New York eine Fabrik mit Dutzenden Industriedruckern aufgebaut hat und dort jährlich über eine Million Einzelstücke produziert. Es sind Serviceprovider wie die belgische Materialise, die für Orthopäden künstliche Gelenke und für Bohrinselbetreiber korrosionsfeste Gaspipelines druckt. Es sind Internetplattformen wie Kraftwürx in Houston oder Sculpteo in Paris, auf denen man Designvorlagen kaufen und verkaufen kann.

Vom Profi- zum Consumergerät

Am Horizont tauchen bereits neue, spektakuläre Anwendungen auf: Marktführer 3D Systems hat gerade den ersten Dessertdrucker vorgestellt, der verschiedene Zuckerleckereien zu kunstvollen Kreationen aufeinanderschichtet. In der zweiten Jahreshälfte soll der ChefJet in Restaurants und Konditoreien Einzug halten. Die US-Firma Modern Meadow plant gar, künstliches Rindfleisch zu drucken, statt Kühe zu schlachten. Peter Thiel, PayPal-Gründer und Facebook-Investor der ersten Stunde, hat 350 000 Dollar in die Firma gesteckt. Und die NASA will im Weltall Ersatzteile drucken.

Zudem laufen in diesen Monaten wichtige Patente im Lasersintern ab, jenem Verfahren, mit dem Profigeräte Metall oder Keramik drucken. Ein weiterer Schub von Innovationen und neuen Anbietern dürfte die Folge sein. Ähnliches gilt für 3D-Scanner, welche die Form von Gegenständen abtasten und computergerecht aufbereiten. «Sie sind im gleichen Stadium wie die Drucker vor drei Jahren: Bislang gab es nur Profimaschinen, jetzt kommen die ersten Consumergeräte», sagt Professor Thiesse. «Das könnte den 3D-Druck noch einmal extrem befeuern.» Der Schritt zum Fax für Gegenstände ist dann nicht mehr weit. Und plötzlich stellen sich ganz neue Fragen für die Hersteller von Markenartikeln: Wie können sie verhindern, dass ihre Produkte raubkopiert werden? Dass irgendwann jeder daheim seinen eigenen Montblanc-Füller ausdrucken kann? Dass sicherheitsrelevante Features ihrer Designs gefälscht werden? Dass der 3D-Drucker die produzierende Industrie in eine ähnliche Krise bringt wie der CD-Brenner einst die Musikindustrie?

Alles deutet darauf hin, dass sich beim 3D-Druck das gleiche Phänomen wiederholt wie beim Internet und beim Mobilfunk: Kurzfristig wird die Technologie überschätzt, es entsteht ein Hype – derzeit besonders um den privaten 3D-Druck. Hier dürfte rasch Ernüchterung eintreten (siehe «Spachtel und Haarspray» auf Seite 40). Bereits haben die bislang boomenden Aktienkurse einiger Druckerhersteller markante Rückgänge verzeichnen müssen. Dafür werden die langfristigen Folgen, die Auswirkungen auf Wirtschaft und Gesellschaft, in 10 bis 15 Jahren unterschätzt. «Wir haben erst zehn Prozent des Weges hinter uns, bis 3D-Druck Teil des Alltags sein wird», schätzt Thiesse.

Für den sechsjährigen Sohn von Fimpel und Binkert bei der Zürcher 3D-Model ist das bereits heute der Fall. Er druckt sich zum Spielen seine eigenen Ritterburgen aus. Ganz selbstverständlich.